Советы по использованию кромкоскалывающих фаскоснимателей

Как известно, кромкоскалывающие фаскосниматели известны свой высочайшей производительностью и удобством в работе. За счет того что линейная скорость вращения рабочего инструмента равна скорости подачи и составляет от 1 до 3 метров в минуту фаскосниматели не производят шума и вибраций настолько что можно во время обработки разговарить шепотом, а в условия производства, работающий фаскосниматель вообще невозможно услышать. Фаскосниматель и заготовка в процессе обработки работают и перемещаются как одно целое. Отсюда следует что механические свойства самой заготовки такие как твердость, вязкость, предел прочности и другие а также параметры обработки такие как угол снятия фаски и ширина, а точнее, их комбинация значительно влияют на сам процесс обработки.

Но когда все эти параметры далеки от максимальных значений для определенной модели то и степень влияния исчезающе мала и может не рассматриваться. А что происходит когда комбинации параметров обработки и свойств заготовки находятся вблизи максимальных для конкретной модели? Важнейшими с этой точки зрения этапами обработки является заход фаскоснимателя на заготовку и выход фаскоснимателя с заготовки в окончании кромки. При заходе важно исключить проскальзывание фрезы по заготовке так как фреза в этом случае работает в недопустимом для нее режиме и "затупляется" практически моментально. При выходе фаскоснимателя с заготовки происходит ситуация когда край заготовки теряет контакт с вертикальной направляющей-упором так как сам упор, естественно, прерывается в месте нахождения фрезы и появляется сила , разворачивающая заготовку в горизонтальной плоскости и как результат «недорез» фаски последних 5-15мм. пути фрезы.

Чтобы наглядно проиллюстрировать влияние совокупности параметров материалов и параметров обработки при заходе и выходе предлагаем рассмотреть следующую бытовую аналогию: Предположим , у нас есть замечательный автомобиль, мощный и надежный и с хорошими колесами и умным водителем. Перед нами препятствие в виде обычного бордюра на который нам нужно совершить заход, т. е. заезд. Конечно, мы не будем делать заход с "разгончика". Машина дорогая да и водитель с головой. Побережем станок, сорри, машину. Подъезжаем к бордюру медленно, чувствуем касание колес с препятствием и добавляем мощность и если хороший бордюр гладкий и мокрый начинаем буксовать на месте, истирая колесо о бетонный камень. И машина мощная и хорошая и бордюр новый и красивый но дело не идет. Но наш водитель ведь с головой и сделает он следующее: подложит какой-нибудь подходящий по размерам предмет типа кирпича или чего то еще к бордюру чтобы "сневелировать" перепад, сделать заход-заезд более плавным. Такая же история и с выходом станка-автомобиля с препятствия. Мы ведь не хотим спрыгнуть с бордюра так чтобы "сыгравшая" подвеска допустила удар чем-то важным снизу автомобиля о камень. Таким образом, решение для выхода аналогично решению для захода.

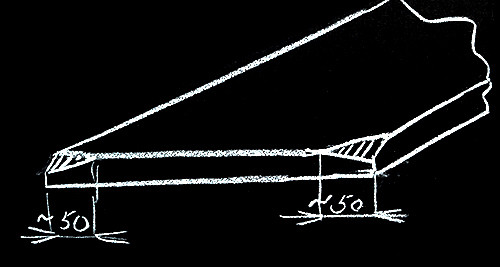

Поэтому мы предлагаем на "толстых" для определенной модели заготовках и с пределом прочности выше стандартных и углах близких к 45 град. Выполнять при помощи ручной ушм,заходную и выходную фаски длиной 20-30 мм с начальной шириной 1/2 от требуемой и "сходящей на 0" как на рисунке.